von Daniel Rohrbach

Vieles spricht für Glas als Werkstoff: Es ist temperaturbeständig, druckbelastbar, transparent, chemisch resistent, gut recycelbar und es hat eine wohldefinierte Oberflächenchemie. Es eignet sich für Sensoren, für das Bohren von Through Glass Vias in der Elektronikindustrie oder die kabellose Energieübertragung. Gleichwohl wird es mikrotechnisch nicht oft genutzt. Denn die Bearbeitung von Glas ist schwierig und teuer. Sowohl seine Härte wie auch seine Brüchigkeit stellen besondere Herausforderungen dar. Besonders eine hohe Qualität, glatte Oberflächen und Mikrostrukturen mit hohen Aspektverhältnissen seien schwierig zu erreichen, sagt Rolf Wüthrich. Der promovierte Physiker ist Technology Officer bei der Bieler Posalux und Professor an der Universität Montreal. Dort hat er mit seinem Team ein Verfahren entwickelt, das eine präzise und produktive Mikrobearbeitung von Glas ermöglicht. Posalux hat dabei die Forschung unterstützt und finanziert. Genannt wird das neue Verfahren «Spark Assisted Chemical Engraving» (SACE).

Ohne Zwischenprozesse

«Wie es der Name sagt, handelt es sich beim SACE-Prozess um eine Kombination chemischer und thermischer Wirkmechanismen», erklärt Rolf Wüthrich. «Das Glas wird hierbei in einer Alkalinelösung chemisch geätzt.» Um den Ätzprozess zu beschleunigen und zu lokalisieren, verwendet SACE eine Mikrowärmequelle. «Diese Wärmequelle ist ein sogenanntes kaltes Plasma, das um das Werkzeug herum aufgebaut wird.» Zur Erzeugung dieses Plasmas diene ein elektrochemischer Prozess. «Wenn Wasserelektrolyse unter hohen Stromdichten durchgeführt wird, ist es möglich, einen kompakten Gasfilm um eine Elektrode herum aufzubauen. Dieser in der chemischen Industrie unerwünschte Prozess wird in SACE ausgenutzt, um das Werkzeug zu bilden. Sobald der Gasfilm entsteht, bilden sich Funken zwischen Werkzeug und Elektrolyt, die das Werkzeug auf eine Temperatur von 500 Grad Celsius erwärmen», sagt Rolf Wüthrich.

Mikrolöcher mit einer Tiefe von 700 Mikometern können so in wenigen Sekunden gebohrt und mehrere Hundert Mikrometer tiefe Kanäle hergestellt werden. Zudem ist es möglich, Glas mit einer Dicke von mehreren Millimetern zu schneiden. «All diese Bearbeitungsmethoden sind direkt und ohne Zwischenprozesse durchführbar», erklärt Wüthrich.

Einfache Handhabung

Auf dem Weg zur Industrialisierung galt es einige Hürden zu meistern. Das Kernproblem habe darin bestanden, bei der Elektrolyse die Bildung des dünnen, turbulenten Plasmafilms reproduzierbar zu steuern. «Durch die elektrischen Parameter der Werkzeugführung beherrschen wir diesen Prozess.» Die Vorteile von SACE, die es gegenüber anderen Verfahren habe, seien die einfache Handhabung – keine Polissage, keine Reinigungsarbeiten – sowie die geringen Material- und Werkzeugkosten. Zudem ermögliche SACE beim Prototyping den direkten Weg von der Zeichnung zum Endteil, erklärt Wüthrich.

Uhrenindustrie im Fokus

Bei Posalux sieht man vier Bereiche, in denen das neue Verfahren angewendet werden kann: die Medizintechnik, die Optoelektronik, die Mikrofluidik und die Uhrmacherei. Heute werde Glas als Komponentenwerkstoff im Gegensatz zu Silizium und Saphir in der Uhrmacherei wenig genutzt, sagt Marco Nadalin, Business Development Manager bei Posalux. «Wir sind aber überzeugt, dass die technischen Charakteristiken von Glas sehr interessant für die Uhrenindustrie sind.» Mit dem SACE-Verfahren könne man diese nutzen.

Dabei schwebt Nadalin die Nutzung von Glas aber nicht etwa als Dekorationsteil vor, sondern als Funktionselement. Konkret denkt er da an die Regulierorgane im Uhrwerk. Ein sicherlich für die Uhrenindustrie interessanter Aspekt ist auch der Umstand, dass das neue Verfahren bei der Herstellung von Sicherheitsmerkmalen eingesetzt werden kann, beispielsweise durch das Einbringen individueller Textierungen. Das Bieler Hightech-Unternehmen will aber nicht nur einfach eine neue Maschine mit dem neuen Verfahren, sondern eine Gesamtlösung anbieten. «Der Kunde kommt mit einem Problem, und wir schauen, ob es den Prozess betrifft oder das Konzept der Maschine», erklärt Marco Nadalin. Geplant ist, dass Mitte dieses Jahres die ersten Maschinen ausgeliefert werden können.

Im vergangenen Jahr stellte das Unternehmen in Zusammenarbeit mit dem Präzisionscluster gleich an zwei Anlässen – im Juni und im November – die neue Technologie vor. Grosse Resonanz hatte das 1. SACE-Symposium vom 23. November: Vorträge und Vertreter der Glas- und Medizinalbranche sowie Endanwender, insbesondere aus Asien und Europa, verliehen dem Event einen internationalen Charakter.

*************************************************

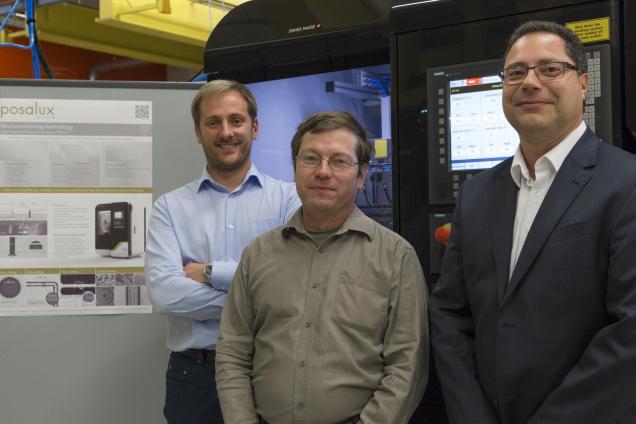

Posalux – aus der Uhrenindustrie hervorgegangen

Das 1943 gegründete Unternehmen beschäftigt am Standort Biel 140 Mitarbeiter. Hauptsächlich entwickelt und stellt die Firma hochpräzise Werkzeugmaschinen für das Mikrobohren und Fräsen her. Diese werden meistens in der Grossserienfertigung eingesetzt, wobei Posalux verschiedene Technologien wie etwa Lasertechnik oder Elektroerosion sowie mechanische Bohr- und Frässpindeln in die Maschinen integriert. Dank Innovationsstärke, Vernetzung im Hochschulsektor und seiner F&E-Aktivitäten, die stets auch die Anwendungsseite zur Beherrschung der Herstellungsverfahren jeder Technologie berücksichtigt, hat sich Posalux zum Experten in der Mikropräzisionsbearbeitung und in den Mikrotechnologien entwickelt.

Den Grossteil der Hochtechnologieausstattungen produziert Posalux für die Automobilindustrie und somit für den Export. Doch auch die Uhrenindustrie – aus der das Unternehmen 1943 hervorging –, der Medizinsektor und die Leiterplattenindustrie sind wichtige Absatzmärkte. Und weil Posalux ein zukunftsorientiertes Technologieunternehmen ist, arbeiten heute gut 40 Ingenieure in den Entwicklungsabteilungen. dr

Link: www.posalux.ch

- Zum Verfassen von Kommentaren bitte Anmelden oder Registrieren.